Wicklungstechnik bei Schrittmotoren – was sie wirklich beeinflusst

Die Wicklung ist eines der zentralen funktionalen Elemente eines Schrittmotors. Sie erzeugt das magnetische Feld, das den Rotor bewegt – und bestimmt damit unmittelbar Drehmoment, Wirkungsgrad, thermisches Verhalten und EMV-Eigenschaften. Während Rotor und Magnetkreis oft im Fokus stehen, entscheidet die Wicklung in der Praxis sehr häufig darüber, wie gut ein Motor im realen Betrieb funktioniert.

Gerade bei kompakten, leistungsdichten Antrieben ist die Wicklung kein standardisiertes Bauteil, sondern ein hochgradig anwendungsabhängiges Auslegungselement. Hersteller wie die MICROSTEP GmbH betrachten die Wicklung deshalb immer als Teil eines Gesamtsystems – abgestimmt auf Motor, Magnetkreis und Ansteuerung (SmartStep).

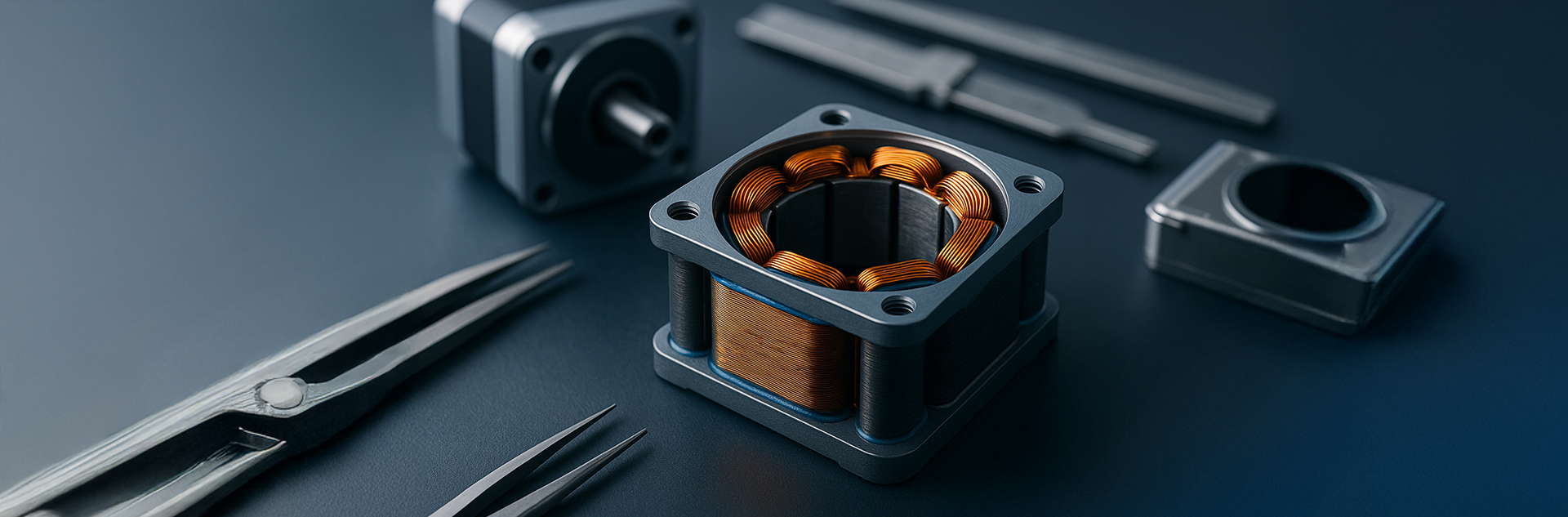

Grundaufbau der Wicklung – mehr als nur Kupferdraht

Die Wicklungen eines Schrittmotors sitzen auf dem Stator und bestehen aus lackisoliertem Kupferdraht. Je nach Motorkonzept kommen unterschiedliche Wicklungsarten zum Einsatz. In der industriellen Praxis dominieren heute bipolare Wicklungen, insbesondere bei Hybridschrittmotoren. Sie werden über zwei Wicklungsstränge betrieben und ermöglichen ein hohes Drehmoment sowie einen effizienten Mikroschrittbetrieb.

Unipolare Wicklungen mit Mittelanzapfung sind konstruktiv einfacher anzusteuern, weisen jedoch höhere Verluste auf und spielen bei modernen, effizienzoptimierten Antrieben nur noch eine untergeordnete Rolle.

Ein entscheidender Qualitätsfaktor ist die Fertigung der Wicklung. Vollautomatische Wickelprozesse sorgen für eine hohe Reproduzierbarkeit, gleichmäßige Drahtlage und konstante elektrische Eigenschaften – ein klarer Vorteil für Serienanwendungen mit engen Toleranzen.

Einfluss der Wicklung auf Drehmoment und Wirkungsgrad

Die Auslegung der Wicklung beeinflusst das elektromagnetische Verhalten des Motors direkt. Drahtdurchmesser und Windungszahl bestimmen, ob ein Motor eher strom- oder spannungsgetrieben arbeitet. Ein größerer Drahtquerschnitt erlaubt höhere Ströme, benötigt aber mehr Bauraum. Eine höhere Windungszahl erhöht das magnetische Feld bei gleichem Strom, steigert jedoch den Spannungsbedarf.

Der Kupferfüllfaktor – also der Anteil von Kupfer im verfügbaren Wickelraum – ist dabei ein entscheidender Leistungshebel. Je höher der Füllfaktor, desto geringer die ohmschen Verluste und desto besser der Wirkungsgrad. Gleichzeitig steigen aber die Anforderungen an Wickeltechnik und Isolationssystem.

Auch die Geometrie der Spulen spielt eine Rolle. Rechteckige oder speziell geformte Wicklungen können den Bauraum besser ausnutzen und die Magnetfeldverteilung verbessern. Der Lagenaufbau beeinflusst zudem den thermischen Widerstand: Ungünstige Wickelbilder führen zu lokalen Hotspots, die die Dauerleistung begrenzen.

Kurz gesagt:

Eine gut ausgelegte Wicklung liefert mehr Drehmoment bei gleichem Strom – und reduziert gleichzeitig die Verlustleistung.

Isolationssysteme und thermische Belastbarkeit

Wicklungen müssen nicht nur elektrisch sicher, sondern auch thermisch stabil sein. Der Drahtlack übernimmt die Primärisolation zwischen den einzelnen Windungen. Zusätzlich kommen Isolierfolien – etwa aus Polyimid oder Polyester – zwischen Wicklung und Eisenblech zum Einsatz, um Kurzschlüsse zuverlässig zu vermeiden.

Für kompakte Motoren mit hoher Leistungsdichte sind Imprägnier- und Vergusstechniken besonders wichtig. Sie fixieren die Wicklung mechanisch, verbessern die Wärmeübertragung zum Stator und erhöhen die Lebensdauer bei Vibrationen oder zyklischer Belastung. Die Wahl des Isolationssystems beeinflusst damit direkt die zulässige Dauerbetriebstemperatur und die Langzeitzuverlässigkeit des Motors.

Wicklung und EMV – ein oft unterschätzter Zusammenhang

Die Wicklung hat erheblichen Einfluss auf das EMV-Verhalten eines Schrittmotors. Unsauber geführte Wicklungen oder ungünstige Kopplungen können unerwünschte Oberwellen, Spannungsspitzen beim Abschalten oder Störeinstrahlungen in benachbarte Systeme verursachen.

Durch eine gezielte Wicklungsführung, kontrollierte Streuinduktivität und saubere Kontaktierung lassen sich diese Effekte deutlich reduzieren. In sensiblen Anwendungen wie Medizintechnik, Messtechnik oder Laborautomation ist diese saubere elektromagnetische Auslegung oft entscheidend für die Systemzulassung.

Wicklung und Ansteuerung – warum SmartStep den Unterschied macht

Die beste Wicklung entfaltet ihr Potenzial nur mit der richtigen Ansteuerung. Unsymmetrische Stromverläufe oder zu hohe Dauerströme führen zu unnötiger Erwärmung – unabhängig davon, wie gut die Wicklung ausgelegt ist.

Hier kommt die SmartStep-Steuerung von MICROSTEP ins Spiel. Sie sorgt für saubere, sinusförmige Stromverläufe, reduziert den Haltestrom im Stillstand und passt die Stromniveaus an den realen Bedarf an. Das Ergebnis ist ein ruhiger Lauf, geringere Wicklungstemperatur und eine deutlich höhere thermische Reserve.

Wicklung und Steuerung werden bei MICROSTEP daher nicht getrennt betrachtet, sondern gemeinsam optimiert – ein entscheidender Unterschied zu vielen Standardlösungen.

Sonderwicklungen und kundenspezifische Lösungen

In vielen Anwendungen reicht eine Standardwicklung nicht aus. Je nach Einsatzfall werden Wicklungen gezielt angepasst, etwa durch Flachspulen für extrem niedrige Bauhöhen, Mehrlagenwicklungen für höhere Leistungsdichte oder Speziallacke für erhöhte Temperatur- oder Chemikalienbeständigkeit.

Auch die Integration von Temperatursensoren direkt in die Wicklung ist möglich, um eine aktive Überwachung und Regelung zu ermöglichen. Gerade im Zusammenspiel mit SmartStep lassen sich so sehr robuste und langlebige Antriebslösungen realisieren.

Fazit: Die Wicklung entscheidet über den Charakter des Motors

Die Wicklung ist kein austauschbares Detail, sondern ein leistungsbestimmendes Kernelement des Schrittmotors. Sie beeinflusst Drehmoment, Wirkungsgrad, Temperaturverhalten und EMV-Eigenschaften maßgeblich. Viele Probleme, die im Betrieb auftreten, haben ihre Ursache nicht im Motorprinzip, sondern in einer unzureichend ausgelegten Wicklung.

Wer die Wicklung als Systembestandteil begreift und sie auf Anwendung und Ansteuerung abstimmt, erschließt erhebliches Potenzial – insbesondere bei kompakten, integrierten Antriebslösungen.