Von der Skizze zum Antrieb – wie ein kundenspezifischer Motor entsteht

Warum „ein bisschen anpassen“ selten reicht

Standardmotoren sind schnell verfügbar und günstig.

Sobald es aber um Integration, Zuverlässigkeit, Bauraum oder regulatorische Anforderungen geht, stoßen sie an Grenzen. Genau hier beginnt die Entwicklung eines kundenspezifischen Motors.

Wichtig dabei:

Ein kundenspezifischer Antrieb entsteht nicht durch Maßanpassung am Ende, sondern durch einen strukturierten Entwicklungsprozess von Anfang an.

1. Anforderungsanalyse & Lastenheft

Der wichtigste Schritt – und der meist unterschätzte

Am Anfang steht nicht der Motor, sondern die Applikation.

Zentrale Fragen:

-

Welche Bewegungsaufgabe soll erfüllt werden

-

Welche Lasten, Taktzyklen und Lebensdauer werden real benötigt

-

Welche Einbausituation, Umgebungseinflüsse und Temperaturen liegen vor

-

Gibt es Normen oder Zulassungsvorgaben (z. B. Medizintechnik, ATEX, Industrie)

Ergebnis:

Ein belastbares Lastenheft.

Nicht perfekt, aber klar genug, um Fehlentwicklungen zu vermeiden.

In der Praxis entstehen die meisten späteren Probleme genau hier, durch Annahmen statt Fakten.

2. Konzept & Machbarkeitsprüfung

Technik, Kosten und Fertigung gemeinsam denken

Auf Basis des Lastenhefts werden erste Konzepte erarbeitet:

-

Auswahl des passenden Motortyps (z. B. Hybrid-Schrittmotor, Linearaktuator)

-

Grobauslegung von Magnetkreis, Wicklung, Welle und Gehäuse

-

Erste thermische, mechanische und elektrische Betrachtungen

-

Bewertung von Fertigbarkeit, Stückkosten und Lieferzeiten

Ziel ist keine theoretische Ideal-Lösung, sondern ein robustes, realisierbares Konzept.

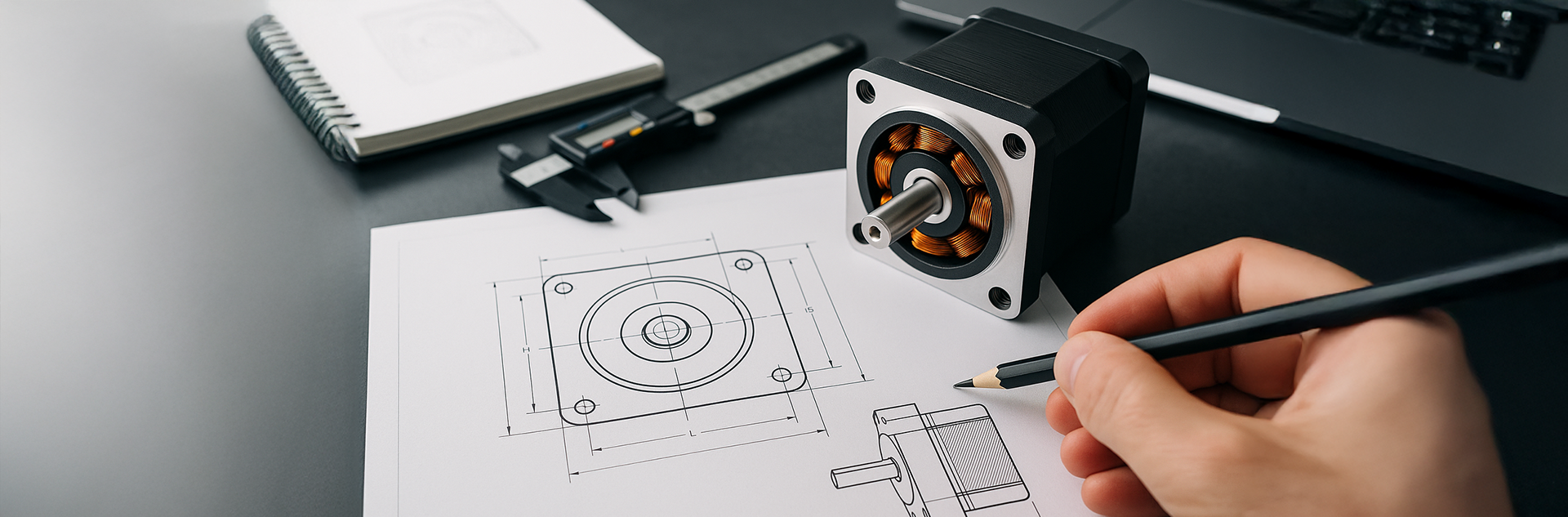

3. Konstruktion & Prototypenbau

Vom Modell zur Realität

Nach Freigabe des Konzepts beginnt die Detailarbeit:

-

CAD-Konstruktion aller relevanten Bauteile

-

Auslegung von Werkzeugen für Blechpakete, Gehäuse oder Wicklungen

-

Aufbau erster Funktionsmuster

-

Initiale Funktionstests und Abgleiche

Wichtig zu verstehen:

Prototypen sind häufig noch nicht serienidentisch. Sie dienen dem Verständnis und der Verifikation – nicht der finalen Kostenbetrachtung.

4. Prüfung & Optimierung

Hier trennt sich Idee von Serienlösung

Die Prototypen werden gezielt belastet:

-

Drehmoment, Stromaufnahme, Wirkungsgrad

-

Thermisches Verhalten im realen Einsatz

-

EMV- und Steuerungskompatibilität

-

Langzeit- und Dauertests

Oft folgen Anpassungen:

-

Lagerkonzept

-

Kühlung

-

Wicklungsparameter

-

mechanische Details

Ziel: ein stabiler, reproduzierbarer Serienstand, nicht das letzte Prozent Spitzenleistung.

5. Industrialisierung & Serienstart

Der Schritt, den viele unterschätzen

Vor dem Serienanlauf werden festgelegt:

-

Serienwerkzeuge und Fertigungsprozesse

-

Prüfpläne, Dokumentation und Rückverfolgbarkeit

-

Stückzahlen, Lieferzyklen und Logistik

-

ggf. Vorserie und Kundenfreigabe

Erst hier wird aus Entwicklung ein verlässliches Serienprodukt.

Fazit: Kundenspezifisch heißt systemisch gedacht

Ein kundenspezifischer Motor ist kein modifizierter Standardartikel.

Er ist das Ergebnis eines klar strukturierten Entwicklungsprozesses, bei dem Anwendung, Fertigung und Qualität von Anfang an zusammengedacht werden.

Wer frühzeitig mit einem spezialisierten Partner arbeitet:

-

reduziert Entwicklungsrisiken

-

vermeidet spätere Re-Designs

-

erhält einen Antrieb, der technisch und wirtschaftlich passt