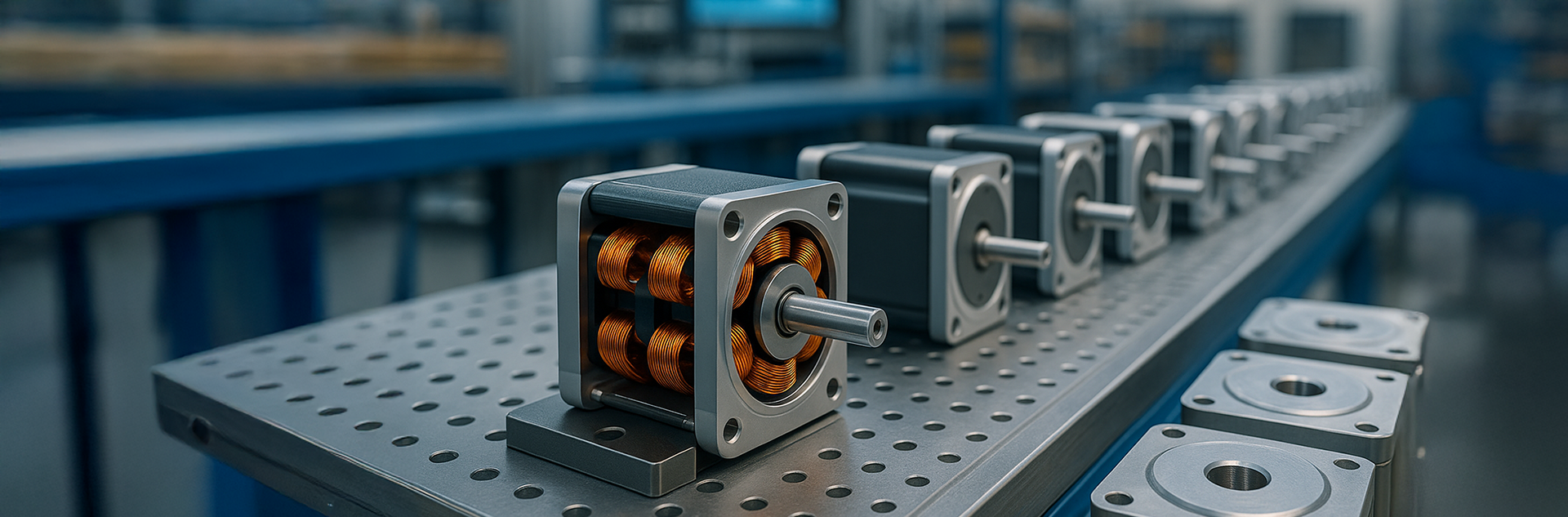

Wie entstehen eigentlich Schrittmotoren?

Ein Blick in die industrielle Fertigung präziser Antriebssysteme

Schrittmotoren gelten als präzise, robuste und gut beherrschbare Antriebskomponenten. Was im Einsatz oft selbstverständlich wirkt, ist in der Herstellung das Ergebnis hochgradig kontrollierter, industrieller Fertigungsprozesse. Vom ersten Kupferdraht bis zum geprüften Serienmotor entscheidet jeder einzelne Prozessschritt über Laufruhe, Wiederholgenauigkeit und Lebensdauer.

Dieser Beitrag zeigt, wie Schrittmotoren heute industriell gefertigt werden, welche Qualitätsmerkmale dabei entscheidend sind – und warum die Fertigungstiefe und Prozessbeherrschung eines Herstellers für OEMs ein zentraler Faktor ist.

Wicklung: Der Ursprung von Präzision und Laufruhe

Der Wickelprozess ist der technische Startpunkt jedes Schrittmotors. Hier wird die Grundlage für das spätere Magnetfeld – und damit für Drehmoment, Gleichlauf und Geräuschverhalten – gelegt. Hochautomatisierte Wickelmaschinen legen den Kupferlackdraht mit hoher Wiederholgenauigkeit um die Polschuhe des Stators.

Entscheidend sind dabei nicht nur die Anzahl der Windungen, sondern vor allem deren exakte Lage. Eine gleichmäßige Drahtverteilung sorgt für symmetrische Magnetfelder und minimiert Drehmomentrippel. Zum Einsatz kommen temperatur- und spannungsfeste Isolierlacke sowie – insbesondere bei kompakten Bauformen – selbstverbackende Drähte, die die Wicklung zusätzlich mechanisch stabilisieren.

Moderne Wickeltechnologien arbeiten heute im Bereich weniger Hundertstel Millimeter. Diese Präzision ist kein Selbstzweck, sondern Voraussetzung für ruhigen Lauf, reproduzierbare Motorkennlinien und geringe Streuung in der Serie.

Montage: Vom Stator zum funktionalen Antrieb

Nach der Wicklung beginnt die eigentliche Motorassemblierung. Die vormontierten Statoren werden in das Motorgehäuse eingesetzt und bilden das elektromagnetische Herz des Antriebs. Anschließend folgen mehrere mechanisch hochkritische Schritte.

Lager werden – je nach Bauform – eingepresst oder verklebt und in den Endschildern positioniert. Der Rotor, meist mit vormagnetisierten Permanentmagneten ausgestattet, wird eingesetzt und exakt zum Stator ausgerichtet. Besonders kritisch ist dabei der Luftspalt: Er beeinflusst direkt Drehmoment, Wirkungsgrad und Gleichlauf. Abweichungen im Mikrometerbereich können bereits messbare Auswirkungen haben.

Das Gehäuse wird anschließend verschlossen, beispielsweise durch Schraubverbindungen oder Laserschweißprozesse. Je nach Motortyp kommen zusätzliche Maßnahmen zur axialen Positionierung oder Verdrehfestigkeit des Rotors hinzu. All diese Schritte entscheiden darüber, ob ein Schrittmotor später leise, langlebig und reproduzierbar arbeitet.

Kontaktierung, Schutz und Integration

Im nächsten Schritt erfolgt die elektrische Kontaktierung. Wicklungsenden werden über Crimpverbindungen, Lötprozesse oder Stecksysteme angeschlossen. Bei modernen, integrierten Antriebslösungen wird der Motor direkt mit einer Elektronik verbunden – etwa mit einem integrierten Treiber oder einer Steuerungsplatine.

Zum Schutz des Motors vor Umwelteinflüssen und mechanischen Belastungen werden zusätzliche Maßnahmen umgesetzt. Dazu zählen Vergussmassen für Feuchte- und Vibrationsschutz, Isolierfolien gegen elektrische Durchschläge sowie eine EMV-gerechte Kontaktführung zur Reduzierung von Störeinflüssen. Gerade bei kompakten Schrittmotoren mit hoher Leistungsdichte ist dieser Schritt entscheidend für die spätere Betriebssicherheit.

Endprüfung und Qualitätssicherung: Serienfähigkeit entscheidet hier

Bevor ein Schrittmotor das Werk verlässt, durchläuft er umfangreiche Prüfungen. Typisch sind Messungen des Wicklungswiderstands und der Isolation (HiPot-Test), Prüfungen des Drehmoments und des Laufverhaltens sowie optische Kontrollen von Lötstellen, Steckern und Sauberkeit.

In der industriellen Fertigung setzen viele Hersteller auf 100-Prozent-Endprüfung. Funktionsprüfungen unter Last werden automatisiert durchgeführt, die Ergebnisse dokumentiert und über Seriennummern rückverfolgbar gemacht. Für OEMs mit langen Produktlaufzeiten ist diese Rückverfolgbarkeit ein zentraler Baustein der Qualitätssicherung.

Fertigung in Deutschland als Qualitäts- und Sicherheitsfaktor

Ein oft unterschätzter Aspekt ist der Fertigungsstandort. Unternehmen wie die MICROSTEP GmbH entwickeln und fertigen Schrittmotoren in Deutschland. Das bietet OEM-Kunden entscheidende Vorteile: kurze Wege zwischen Entwicklung und Produktion, enge Kommunikation, stabile Prozesse und eine hohe Beschaffungssicherheit.

Durch die Nähe von Engineering, Fertigung und Qualitätssicherung lassen sich Abweichungen früh erkennen und gezielt korrigieren. Gleichzeitig reduziert eine lokale Produktion Abhängigkeiten von internationalen Lieferketten, politischen Unsicherheiten oder länderübergreifenden Transportengpässen. Für Serienprojekte mit langen Laufzeiten ist das ein klarer Wettbewerbsvorteil.

Fazit: Präzision entsteht nicht im Datenblatt, sondern in der Fertigung

Die Qualität eines Schrittmotors ist kein Zufall. Sie entsteht durch beherrschte Prozesse, präzise Fertigungsschritte und konsequente Qualitätssicherung. Viele Eigenschaften, die später im Einsatz entscheidend sind – Laufruhe, Wiederholgenauigkeit, Lebensdauer – werden bereits in der Produktion festgelegt.

OEMs, die Schrittmotoren einsetzen oder entwickeln, sollten deshalb nicht nur technische Daten vergleichen, sondern auch die Fertigungskompetenz und Prozessqualität ihres Zulieferers bewerten. Denn am Ende gilt:

Nicht der Motor allein entscheidet – sondern wie er gefertigt wurde.