Was bedeutet eigentlich „vollständig kundenspezifisch“?

Im Bereich der Antriebstechnik taucht der Begriff „vollständig kundenspezifisch“ immer wieder auf – doch was genau steckt dahinter? Reicht eine angepasste Kabellänge aus? Oder beginnt Individualisierung erst mit einem neu entwickelten Stator? Dieser Beitrag klärt, wann ein Elektromotor als vollständig kundenspezifisch gilt – und welche Chancen, Anforderungen und Grenzen damit verbunden sind.

Von Standard über Varianten bis zu „vollständig kundenspezifisch“

Zwischen Serienprodukt und maßgeschneiderter Sonderlösung liegt ein breites Spektrum:

- Standardmotor: ab Lager verfügbar, ohne Änderungen

- Variantenmotor: mit modifizierter Schnittstelle (z. B. Anschluss, Welle, Kabellänge)

- Kundenspezifischer Motor: angepasste mechanische und/oder elektrische Eigenschaften

- Vollständig kundenspezifisch: Entwicklung eines komplett neuen Motorkonzepts, basierend auf einer spezifischen Applikation

Letzteres ist vor allem bei OEM-Projekten mit besonderem Anforderungsprofil relevant – z. B. in der Medizintechnik, optischen Messtechnik oder Automatisierung.

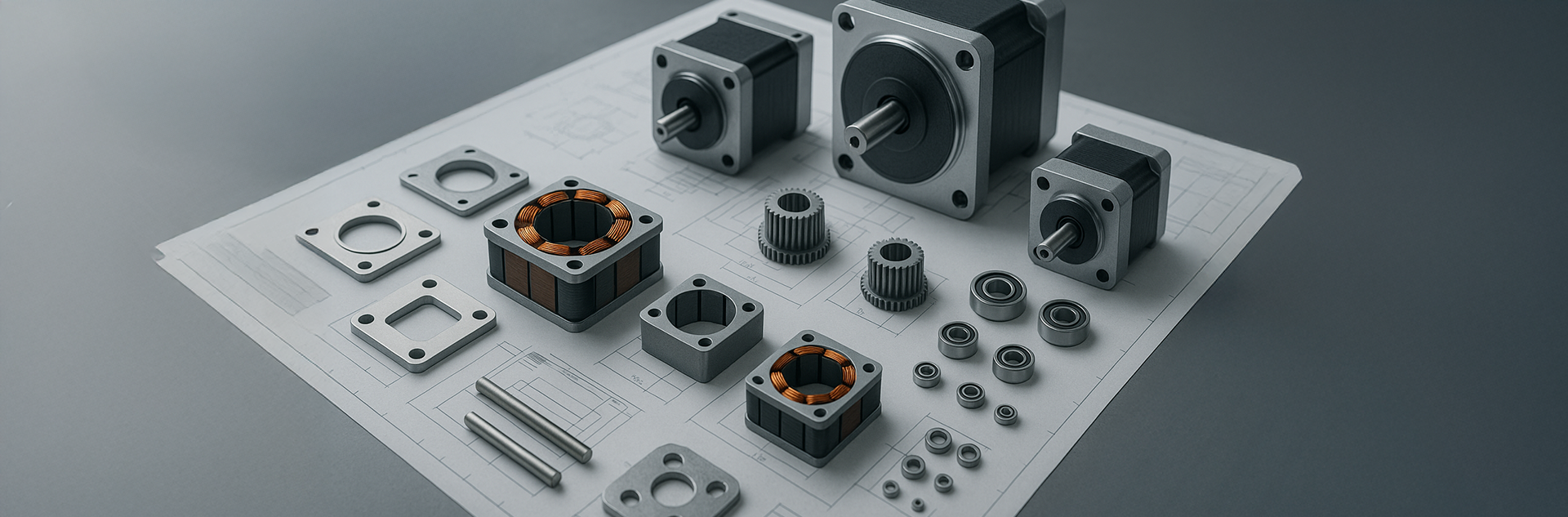

Technische Merkmale einer kundenspezifischen Lösung

Ein vollständig kundenspezifischer Motor unterscheidet sich meist in mehreren der folgenden Bereiche:

- Mechanik: spezielle Flansche, Gehäuse, Wellenformen, Lagersysteme

- Magnetik: individuelle Rotor- oder Statorauslegung, optimierte Polgeometrie

- Wicklung: auf Applikation abgestimmte Windungszahl, Drahtquerschnitt, Isolationsklasse

- Elektronik: integrierte Treiber, Sensorik oder Schnittstellen

- Anschlusstechnik: maßgeschneiderte Steckverbinder, Kabellängen, EMV-Maßnahmen

Oft wird auch das thermische Design (Kühlkörper, Verguss, Wärmeableitung) auf die Umgebung abgestimmt.

Vorteile für den Kunden

Ein maßgeschneiderter Antrieb bietet:

- Perfekte Integration in das Zielsystem (keine Adapter, keine Kompromisse)

- Optimierte Performance, da auf die reale Belastung und Betriebsweise abgestimmt

- Vereinfachung der Gesamtmechanik, z. B. durch direkte Integration in Gehäuse oder Module

- Schutz vor Nachbau, da das Produkt nicht im freien Handel erhältlich ist

- Langfristige Versorgungssicherheit, oft mit vereinbarter Exklusivität

Herausforderungen und Voraussetzungen

Ein kundenspezifischer Motor bringt auch Aufwand mit sich:

- Entwicklungszeit (meist 6–20 Wochen je nach Komplexität)

- Entwicklungs- und Werkzeugkosten (NRE)

- Abstimmungsaufwand bei Freigaben und Tests

- Projektbindung und Mindestabnahmemengen

Daher lohnt sich dieser Weg vor allem bei Serienbedarf oder sehr spezifischen Anforderungen.

Typische Einsatzfälle

„Vollständig kundenspezifisch“ ist häufig die Lösung in Branchen wie:

- Medizintechnik (z. B. Pumpen, Scanner, OP-Roboter)

- Automatisierung (z. B. Greifer, kompakte Achsen)

- Optik / Messtechnik (z. B. Positioniereinheiten)

- Spezialgerätebau (z. B. Analysegeräte, Prüfstände)

Hier ist Standard selten ausreichend – und Individualität ein echter Wettbewerbsvorteil.

Fazit

„Vollständig kundenspezifisch“ bedeutet: Der Motor wird konsequent an die Anwendung angepasst – in Geometrie, Eigenschaften und Funktion. Wer diesen Weg geht, erhält keine Kompromisslösung, sondern ein perfekt abgestimmtes System. Der Aufwand lohnt sich – vor allem in anspruchsvollen Märkten, in denen Platz, Präzision und Integration zählen.