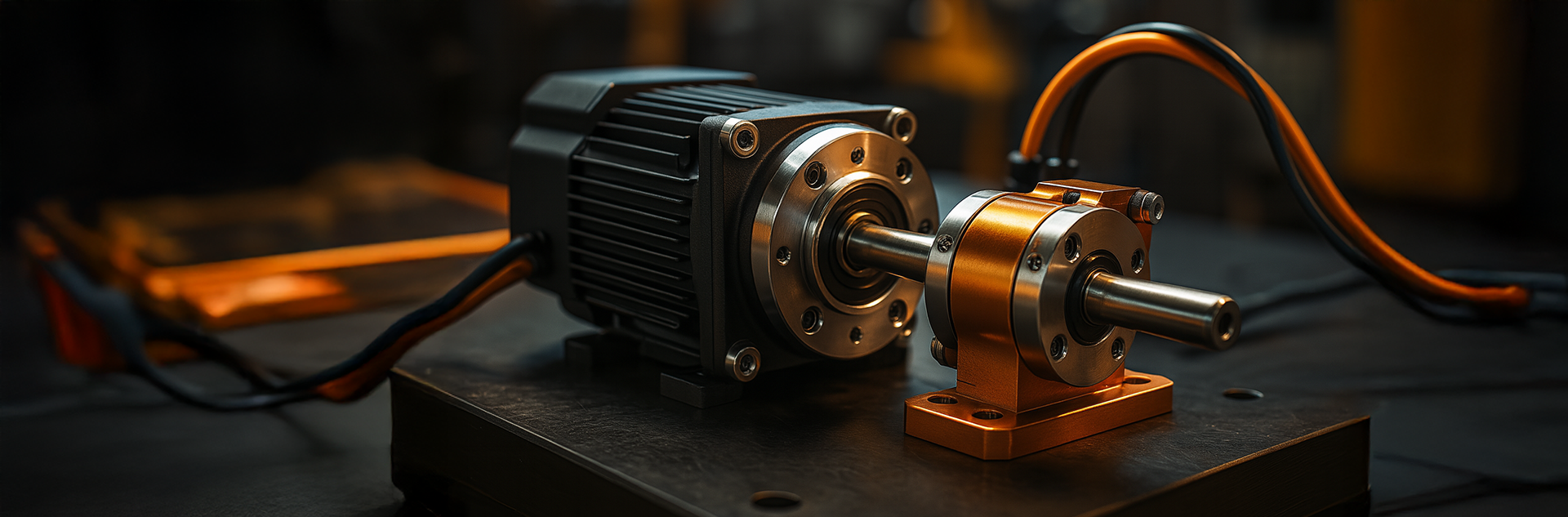

Mechanische Verbindungen im Motor – stabil, präzise, durchdacht

Die Leistungsfähigkeit eines Elektromotors hängt nicht nur von Wicklung, Steuerung oder Regelung ab – auch die mechanischen Schnittstellen haben maßgeblichen Einfluss auf das Gesamtsystem. Von der Kupplung bis zur Lagerung entscheidet die konstruktive Auslegung über Reibungsverluste, Montageaufwand und Langzeitverhalten.

Relevante Verbindungselemente

Kupplung und Wellenanbindung

Kupplungen dienen der Kraftübertragung und dem Ausgleich von Fluchtungsfehlern. Ihre Auswahl richtet sich nach Belastungsprofil, Wellendurchmesser und gewünschter Dämpfungswirkung.

Lagerung

Die richtige Lagertechnik (z. B. Kugel-, Gleit- oder Keramiklager) beeinflusst die Laufruhe und die Lebensdauer. Besonders bei hohen Drehzahlen oder radialen Kräften kommt der Lagerwahl große Bedeutung zu.

Flansch- und Gehäuseanschlüsse

Bauform und Befestigungspunkte definieren die Integrationsfähigkeit in das Gesamtsystem. Gerade bei Serienprodukten erleichtern standardisierte Geometrien und modulare Konzepte die Montage.

Einfluss auf Performance und Betrieb

Mechanische Schnittstellen wirken sich auf mehrere Ebenen der Motorfunktion aus:

- Wärmeverhalten: Unzureichender Kontakt zur Umgebung verhindert effektive Wärmeabfuhr.

- Vibration & Akustik: Ungleichmäßige Lagerung oder unpassende Kupplungen erhöhen das Schwingungsverhalten.

- Montagequalität: Schlechte Ausrichtung führt zu erhöhtem Verschleiß und Energieverlusten.

Fertigungs- und Qualitätssicherung

Bereits bei der Entwicklung ist die spätere Fertigung zu berücksichtigen:

- Toleranzen: Enge Passungen erfordern präzise Bearbeitung – insbesondere bei formschlüssigen Verbindungen.

- Fügetechniken: Verfahren wie Laserschweißen, Crimpen oder Schraubverbindungen kommen je nach Material und Montageumfeld zum Einsatz.

- Modularität: Serienlösungen profitieren von wiederholbarer Montage – z. B. durch Lagergehäuse mit definierten Schnittstellen.